Was bedeutet 6S im Geschäftsalltag?

Im heutigen Geschäftsumfeld sind Flexibilität und Robustheit gegenüber Marktveränderungen der Schlüssel zum langfristigen Erfolg. Neben der strategischen Ausrichtung müssen die Unternehmen ständig prüfen, wie sie ihre Geschäftsprozesse effizienter gestalten, kontinuierlich verbessern und Verschwendung vermeiden können.

Warum sollten Sie 6S in Ihrem Unternehmen einsetzen?

Erfolgreiche Unternehmen setzen daher auf Lean Management als einen der Eckpfeiler ihres Management-systems. Während Lean Management als Geschäftssystem ursprünglich aus dem produktiven Umfeld der Toyota Motor Corporation stammt, haben in den letzten 15 Jahren immer mehr Unternehmen erkannt, dass die Methoden und Werkzeuge des Lean Managements auch im eher administrativen Umfeld angewendet werden müssen, da hier ein großes Potenzial zur Effizienzsteigerung besteht.

6S hat seinen Ursprung in einer Methode namens 5S, die Mitte des 20. Jahrhunderts von Toyota als Teil des Toyota-Produktionssystems (TPS) entwickelt wurde. Das TPS mit seinen Werkzeugen ermöglichte es dem japanischen Unternehmen, qualitativ hochwertigere Produkte schneller, mit weniger Verschwendung und geringeren Lagerbeständen als seine Wettbewerber herzustellen. Obwohl diese Grundlagen schon vor vielen Jahren geschaffen wurden, haben die Vorteile der Methodik auch unter den heutigen Bedingungen noch Bestand.

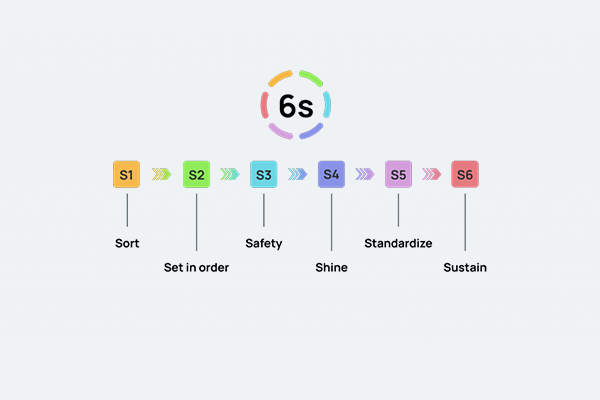

Die Methode 5S steht wörtlich für 5 einzelne S-Wörter, nämlich Sortieren, Strukturieren, Säubern, Standardisieren und Sichern (im Sinne von nachhalten). Die erfolgreiche Umsetzung des 5S-Prozesses dient dazu, Unnötiges zu entfernen, Platz zu schaffen, umzuorganisieren, Verfahren zu entwickeln und die Disziplin zu verbessern. 6S ist die nächste Evolutionsstufe der 5S-Methode. Das 6.”S” steht dabei für Sicherheit.

Die Einführung der 6S-Methode im Unternehmen hat mehrere Vorteile:

1. Gesteigerte Produktivität in allen Abteilungen.

Jedes Unternehmen ist bestrebt, die Produktivität seiner Geschäftsprozesse zu steigern, denn Produktivität erhöht die Gesamtkapitalrendite. Nach weltweiten Untersuchungen, die von verschiedenen Beratungsunternehmen in den USA durchgeführt wurden, wurde festgestellt, dass die effektive Umsetzung der 6S-Methode diese Verbesserung ermöglicht.

Die konsequente Beseitigung überflüssiger Gegenstände und Materialien in Verbindung mit einer effizienten Maximierung des Arbeitsraums reicht aus, um die Produktivität bei minimaler Zeitverschwendung zu steigern. Weniger Zeit für die Suche nach überflüssigen Gegenständen bedeutet mehr Zeit für wertschöpfende Arbeit.

2. Verbesserte Sicherheit

Ein weiterer Vorteil der 6S-Einführung ist die Verbesserung der Sicherheit. Eine saubere Arbeitsplatzumgebung, insbesondere in einer Produktionseinheit, führt zu einer deutlichen Verringerung der Zahl der Unfälle oder Beinaheunfälle.

Unbeaufsichtigt verschüttete Flüssigkeiten erhöhen oft das Risiko von Ausrutschern und Stürzen. Durch die Einhaltung standardisierter Reinigungsverfahren wird die Möglichkeit solcher vermeidbarer Zwischenfälle eingeschränkt. Die Verringerung unnötiger Wege durch die Arbeitsumgebung minimiert auch das Verletzungsrisiko, da die Exposition gegenüber gefährlichen Stoffen an anderen Stellen der Einrichtung begrenzt wird. Dies wiederum fördert die Arbeitsmoral der Mitarbeiter, da die Verringerung von Verletzungen zeigt, dass dem Arbeitgeber die Sicherheit der Mitarbeiter am Herzen liegt.

3. Verringerung von Verschwendung

Die Einführung von 6S führt auch zu einer erheblichen Verringerung der Anzahl verloren gegangener oder beschädigter Gegenstände am Arbeitsplatz.

Ein übersichtlicher und geordneter Arbeitsplatz mit ordnungsgemäßer Kennzeichnung gibt den Mitarbeitern die Flexibilität, beschädigte Gegenstände an den dafür vorgesehenen Stellen zu ersetzen, wodurch die Gesamtzahl der verlegten und verlorenen Werkzeuge und Geräte minimiert wird. Darüber hinaus werden durch eine ordnungsgemäße Verwaltung der Ausrüstung auch die Schäden minimiert, die im Allgemeinen an verschiedenen Teilen der Produkte während des Produktionsprozesses entstehen.

4. Employee Engagement

Durch die Einführung von 6S im Unternehmen sind die Mitarbeiter dafür verantwortlich, es in ihrem eigenen Arbeitsbereich anzuwenden. 6S betont das Engagement der Mitarbeiter, indem es ihnen die Möglichkeit gibt, produktive Änderungen an der Gesamtgestaltung des Arbeitsplatzes vorzunehmen und Wartungsaufgaben durchzuführen.

Dies fördert die Beteiligung der Arbeitnehmer im Hinblick auf die langfristige Nachhaltigkeit des Arbeitsplatzes, was wiederum ihr Engagement für die Arbeit erhöht. Diese Verbesserung hat auch den Nebeneffekt, dass die Fehlzeiten am Arbeitsplatz sinken.

Was sind die 6″S”?

Lean Management mit all seinen Werkzeugen und Methoden zielt darauf ab, Kosten zu senken, die Mitarbeiterzufriedenheit zu erhöhen und Verschwendung zu reduzieren, indem jeder Aspekt des Geschäftsprozesses straff verwaltet und organisiert wird – was letztlich Konzepte wie die Sichtbarkeit von Werkzeugen und die Sauberkeit von Arbeitsplätzen einschließt und den Mitarbeitern ein Gefühl von Autonomie und Beteiligung vermittelt. Die Methode verbreitete sich in Japan, dann in den USA und seit den 1980er Jahren weltweit.

TDas 6S-Konzept an sich, dessen Schritte sich hauptsächlich auf die Schaffung eines ordentlichen Arbeitsbereichs, die Identifizierung und Lagerung von Gegenständen, die in der Produktion am häufigsten verwendet werden, und die Aufrechterhaltung dieses Ordnungssystems beziehen. Hier ist eine Zusammenfassung:

Das 6S-Konzept basiert auf diesen sechs Schritten:

Sortieren - Nicht benötigte Gegenstände aussortieren

Der erste Schritt ist im Wesentlichen: Weg mit allem Unnötigen, das nicht regelmäßig gebraucht wird. Im Grunde alles, was keine Freude – oder in diesem Fall keinen Nutzen – in die Fabrikhalle oder das Büro bringt. Die folgenden Schritte machen den Unterschied zwischen 6S und machen es zu einem nützlichen Werkzeug einer umfassenderen Theorie, die als visuelle Kontrolle bekannt ist, die im Wesentlichen besagt, dass Systeme effizienter sind, wenn alle ihre Elemente sichtbar und leicht zugänglich sind.

Straighten - Alles an seinem Platz

Es ist an der Zeit, dies zu tun, nachdem Sie entschieden haben, welche Gegenstände Sie behalten, verschieben oder wegwerfen sollten. Die Einrichtung des Arbeitsplatzes sollte so praktisch wie möglich sein.

Geräte etc., die häufig benutzt werden, sollten für die Mitarbeiter leicht zu erreichen sein. Denken Sie daran, dass die gelagerten Güter die Bewegungsfreiheit nicht einschränken oder eine Gefahr für das Personal darstellen sollten (z. B. Lagerbestände in großer Höhe ohne Absturzsicherung).

Sicherheit - Sicherheit im Bereich gewährleisten

Sicherheit als ein unabhängiger Schritt, der die Gewährleistung der Sicherheit am Arbeitsplatz und die Risikobewertung zum Inhalt hat. Mit Sicherheit als einem “S” können Manager daran arbeiten, kurz- und langfristige Gefahren zu minimieren, die der physischen und psychischen Gesundheit der Mitarbeiter abträglich sind. Wenn der Arbeitsplatz den Mitarbeitern ein Gefühl der Sicherheit vermittelt, führt dies auch zu einer besseren Konzentration und einem niedrigeren Stressniveau.

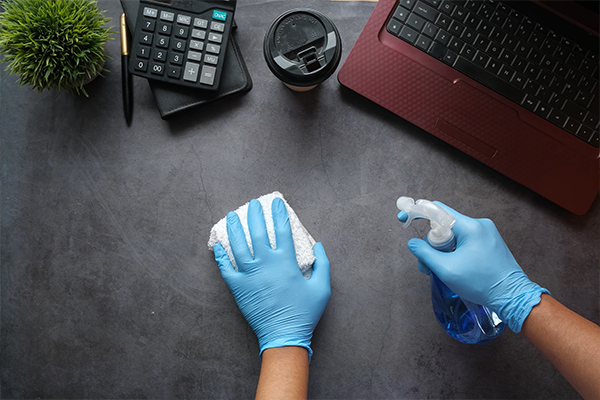

Säubern - Halten Sie den Bereich sauber. – So einfach!

In der folgenden Phase des 6S-Lean-Management-Prinzips muss der Arbeitsplatz “glänzen”. Es ist an der Zeit, eine gründliche Reinigung durchzuführen, um den Raum zu organisieren und aufzuräumen.

Um sicherzustellen, dass die Reinigung nicht nur ein einmaliges Ereignis ist, sondern ein typisches Verfahren, das in Zukunft befolgt wird, sollten Sie einen regelmäßigen Reinigungsplan aufstellen.

Standardisieren - Regeln und Standards erstellen

Sobald alles sauber und an seinem Platz ist, wird dies zum Standard, der jeden Tag eingehalten werden muss.

Die fünfte Stufe der 6er-Methode, “Standardisieren”, zielt darauf ab, einen neuen Standard für den Arbeitsplatz zu schaffen, indem bewährte Praktiken ermittelt und standardisierte Verfahren für die ersten drei Phasen entwickelt werden. Es wird versucht, den Einzelnen dabei zu unterstützen, einheitliche Arbeitsmuster in seinen Prozessen zu schaffen und produktivere Gewohnheiten zu entwickeln. Visualisierungen, die Festlegung von Verantwortlichkeiten und Aufgaben der Mitarbeiter, Routineuntersuchungen und häufige Audits vor Ort können dabei helfen.

Sichern - Das System pflegen und weiter zu verbessern.

In dieser Phase der Methode geht es darum, dass die standardisierten Verfahren über einen längeren Zeitraum hinweg konsequent angewendet werden, bis sie Teil der täglichen Arbeitsroutine werden.

Das Konzept stützt sich auch auf die Selbstdisziplin der Mitarbeiter, systematisch und unaufgefordert die richtige Ordnung zu halten. Auf diese Weise wird das Aufräumen zur Routine – eine Reihe von Aufgaben, die fast zur zweiten Natur werden. Und die Millisekunden, die dadurch eingespart werden, dass man nicht nach einem Werkzeug suchen oder es vor dem Gebrauch reinigen muss, werden zu einem monetären Gewinn.

Wie können sie 6s in ihrem unternehmen einführen?

Wie bereits erwähnt, kann die Einführung von 6S mehrere wichtige Vorteile mit sich bringen, und die Unternehmen nutzen die Methode, um einige der wichtigsten Probleme zu lösen.

Bevor Sie loslegen, sollten Sie einen Test durchführen. Wenn Sie die überwiegenden der folgenden Fragen mit “Ja” beantworten können, werden Sie 6S als nützlich und effektiv empfinden:

- Haben die Mitarbeiter an Ihrem Arbeitsplatz Schwierigkeiten, Dokumente oder Dateien zu finden, unabhängig davon, ob sie in physischer oder digitaler Form vorliegen?

- Gibt es lose, durchhängende elektrische Kabel am Arbeitsplatz?

- Gibt es Akten, Schubladen und Schränke, die nicht beschriftet sind, oder enthalten sie unbeschriftete Inhalte, die schwer zu identifizieren sind?

- Wird wertvoller Platz durch nutzlose Gegenstände verbraucht?

- Gibt es an Ihrem Arbeitsplatz Unterlagen, die nicht benutzt werden und verstauben?

- Weiß jeder, wie man den Arbeitsplatz organisiert und ist sich seiner Rolle und Verantwortung bewusst?

.png)